Решения для руководителей

Наши услуги предназначены в первую очередь руководителям организаций и предполагают конкретный эффект.

Наш опыт оказания услуг в области управленческого консультирования (ИСО 9001, PM, Описание бизнес-процессов, BSC, KPI и прочее) показал, что управленческий консалтинг в существующем виде не пригоден для рынка, вместо ожидаемого результата организации, как правило, получали некое подобие систем, которые в дальнейшем угасали или сводились к формализму.

Почему так происходит?

Руководство организации должно самостоятельно организовать и контролировать данный процесс:

- Руководству организации необходимо освободится от рутинной работы, пройти разнообразные обучения и организовать процесс улучшений;

- Обучить или нанять компетентный персонал, который будет выполнять работу.

Само по себе обучение не принесет результатов, даже если его проводит самый именитый тренер и рассказывает о полезных методах. Возвращаясь в организацию, руководителя поглощает рутина и все намерения исчезают. Рутинная работа приводит к нехватке времени и сил на развитие организации, что влечет за собой остановку развития, сдачи позиций на рынке и потере выручки.

Функции руководителя: организация, планирование, мотивация и контроль, все остальное, что выполняет руководитель, является лишним и ведет к потери драгоценного времени. Причиной этому в большинстве случаев служит недоверие к руководителям среднего звена вызванное их неспособностью компетентно выполнять поставленные задачи. Так же, немаловажным фактором является несовершенная методика выполнения работ и отсутствие системы оценки руководителей среднего звена. В купе, эти проблемы приводят к тому, что руководитель среднего звена не хочет нести ответственность за принимаемые решения и по любому поводу бежит к руководству для принятия решения.

Для решения данных проблем, в первую очередь необходимо установить требования к квалификации руководителей среднего звена, проанализировать и направить на курсы повышения квалификации именно по управлению (менеджменту). Руководитель должен быть руководителем.

Вторым шагом должно быть определение критериев результативности каждого подразделения и всей системы в целом. Руководители среднего звена должны понимать, как оценивается их работа. Если критерии уже существуют, но проблемы сохраняются необходимо проанализировать их на предмет действительности отражающихся в них фактов и правильности проведения анализа по ним для принятия решений.

Третьим шагом служит установление контроля руководством и проведение периодического анализа со стороны руководства. Данная процедура в совокупности с правильно поставленными критериями дает неограниченные возможности для развития организации. Конечно же, руководство в первую очередь, должно проводить самооценку, своевременно не замеченные трудности в высшем менеджменте будут отражаться на деятельности всей организации. Неполная или не правильно проанализированная информация, поступающая к руководству, ведет к принятию неверных решений.

Четвертым шагом должна стать организация рабочего процесса и его регламентация, естественно через руководителей среднего звена. Отсутствие четко организованного рабочего процесса ведет к тому, что персонал в организации тоже перестает работать, как единое целое, при этом возникают трудности общения людей, перекладывание ответственности и как следствие потеря мотивации, утрата доверия руководства и снижению эффективности рабочего процесса.

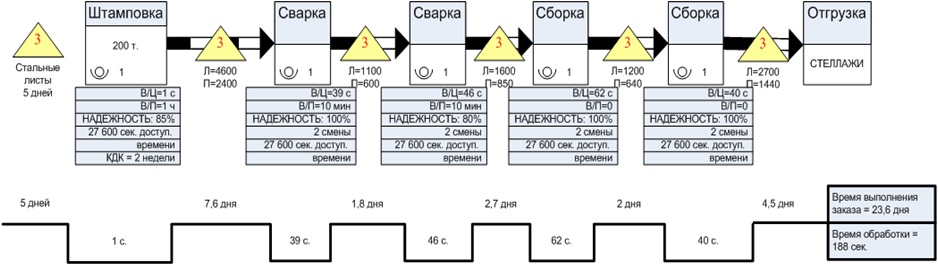

Конечно же, в этой цепи нельзя опускать и поиск денежных средств на развитие организации. Единых инструментов не существует, каждая организация требует отдельного анализа. Единственное можно сказать, что в организации высокий уровень оборотного капитала и операционных расходов по сравнению с получаемыми доходами. Соответственно, работы по поиску финансовых ресурсов должны быть направленны на создание уникального маркетингового предложения, которое было бы востребовано рынком и невоспроизводимо конкурентами. Снижению уровня оборотного капитала (сырье, незавершенное производство, склад готовой продукции). Снижению уровня операционных расходов на производство.

Что мы предлагаем?

Наши методы направленны на снятие ограничений в системе, решение конфликтов и поиска направлений для развития организации.

Мы работаем: с отсутствием продаж (рынок сбыта, разработка продукта и т.п.), не способностью производства выполнить существующий план продаж, не отлаженной дистрибуцией, не отлаженным механизмом управления проектами и многим другим.

Максимальный эффект от наших услуг достигается за счет фокусирования внимания на корневой причине существующих проблем. Нет смысла улучшать ту деятельность, которая не является ограничением организации.

Эффективность решений оценивается по следующим показателям (где применимо):

- Скорость генерации дохода организации от продаж;

- Скорость связанного (оборотного) капитала – это все деньги в системе (не проданная продукция, незавершенное производство, не обработанное сырье, не оказанные услуги и т.п.);

- Операционные расходы – это все Ваши затраты на производство (заработная плата, обслуживание оборудования, затраты на хранение и прочее).

Внедряемые решения в большинстве случаев влияют на один или все приведенные показатели.

Поиск потерь

Поиск потерь Обучение

Обучение Внедрение

Внедрение